|

Allgemeines Was versteht man unter Faserverbundwerkstoffen ? | |||||||||||||||||

| Ein Faserverbundwerkstoff (FVW) entsteht durch Zusammenfügen mehrerer Werkstoffe einschließlich eines Faserwerkstoffes. In diesem Fall sind das hochfeste Fasern in Form von Glas, Carbon oder Aramid sowie einer Matrix in Form von Epoxyd-Harz. | |||||||||||||||||

| |||||||||||||||||

| Als Schreiner hatte ich bereits vorher ausgiebigen Kontakt mit einem Faserwerkstoff, kenne mich also bestens aus im Umgang mit anisotropem Material. Zudem war ich metallischen Werkstoffen wegen der mühsamen Bearbeitung mangels geeigneter Maschinen abgeneigt, wollte aber dennoch ohne fremde Hilfe ein vollverkleidetes Liegerad bauen. Mangels Alternativen habe ich mir dann kurzerhand die nötigen Kenntnisse über Literatur und Versuche angeeignet. | |||||||||||||||||

| |||||||||||||||||

Die guten Eigenschaften in Faserrichtung sind nur bei rein einachsiger Beanspruchung voll nutzbar, z.B. Zugstangen, Biegebalken, etc. Ungünstigster Fall einer Konstruktion ( was Leichtbau angeht ) ist das quasi-isotrope Laminat ( in allen Richtungen der Laminatebene gleiche Materialeigenschaften durch Anordnung der Fasern in vielen verschiedenen Richtungen ). Je mehr UD ( Unidirektionales Gewebe, bei dem Fasern nur in einer Richtung vorliegen ) also eingesetzt wird, umso größer ist das Leichtbaupotential. | |||||||||||||||||

| |||||||||||||||||

|

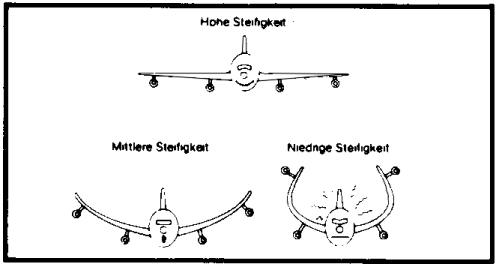

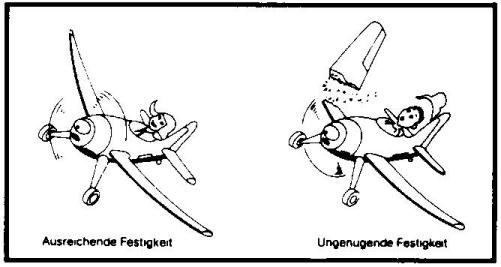

Im Gegensatz zu einem isotropen Material (z.B. Alu), bei dem die Eigenschaften ( Festigkeit, E-Modul, etc.) in allen Richtungen gleich sind, besteht hier bei Faserwerkstoffen ein großer Unterschied. Die Fasern tragen mehr oder weniger nur in Faserrichtung. Dies ist aber nur dann ein Nachteil, wenn man gegen diese Eigenschaft ankämpft und sie sich nicht gezielt zu Nutzen macht. | |||||||||||||||||

| |||||||||||||||||

|

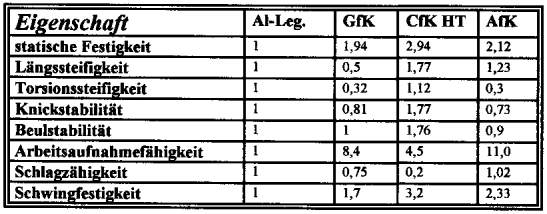

Hier der Vergleich der Eigenschaften zu Aluminium :  In einem Laminat können auch mehrere Fasermaterialien kombiniert werden :

CFK=Kohlefaserkunststoff AFK=Aramidfaserkunststoff GFK=Glasfaserkunststoff Zur Kevlarfaser möchte ich noch anmerken, daß deren Verarbeitung deutlich schwieriger ist (z.B. nur mit mikroverzahnten Scheren ). Außerdem wird Kevlar unter UV-Einwirkung mit der Zeit unansehnlich und sollte daher nicht als Außenschicht verwendet werden, zumal bei Verletzungen z.B. durch Sturz die Oberfläche sehr rauh bzw. "krümelig" wird und dadurch nur schwer zu reparieren ist. | |||||||||||||||||

| |||||||||||||||||

|

Bei Geweben kreuzen sich die Fäden rechtwinklig (Kette und Schuß). Die Art und Weise, wie sie sich kreuzen, wird Bindung genannt und bestimmt stark die Eigenschaften der Gewebe.

| |||||||||||||||||

| |||||||||||||||||

|

Die Matrix hat die Aufgabe, die Fasern in Form zu halten. Sie trägt nur unbedeutend zur Steifigkeit bei. Die Kräfte werden größtenteils an die Fasern übertragen. Ich habe bei sämtlichen Teilen das kalthärtende System aus Harz L und Härter L von R&G verwendet, das eine noch ausreichende Topfzeit von 40 Minuten besitzt. Andere Systeme sind entweder teurer, haben eine zu kurze Verarbeitungszeit oder sie benötigen eine Temperung im Anschluß. | |||||||||||||||||

|

| |||||||||||||||||